降本增效:火电厂溶解氧在线监测的设备保护与效率提升路径

创始人

2025-10-28 16:44:51

0次

微量溶解氧作为火电厂锅炉水质的关键管控指标,其浓度超标会引发金属管道及设备的氧腐蚀,进而导致爆管、泄漏等严重安全事故,直接威胁机组使用寿命并降低发电效率。本文以《GB/T 1576-2018 工业锅炉水质》《GB/T 12145-2016 火力发电机组及蒸汽动力设备水汽质量标准》两项国家标准为核心依据,结合火电厂实际运行中的监测需求,系统拆解锅炉水质在线微量溶解氧的检测标准限值、超标危害及监测仪技术选型要点,为行业实践提供科学指导。

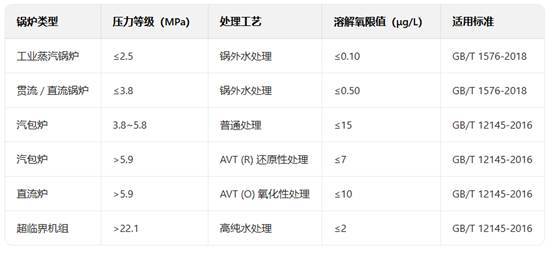

国家标准中锅炉溶解氧的限值规范

根据锅炉类型、压力等级及水处理工艺的差异,国家标准对溶解氧浓度设定了差异化的严格限值,具体要求如下表所示:

注:

- AVT (R/O) 指还原性 / 氧化性全挥发处理工艺,实际应用中需根据锅炉实时运行模式动态调整溶解氧限值;

- 对于压力>18.3MPa 的高压锅炉,溶解氧浓度需控制在≤1μg/L,以此预防硅酸盐结垢问题。

溶解氧超标对锅炉系统的多重危害

- 引发氧腐蚀故障:溶解氧与碳钢、铜合金等金属材质发生电化学反应,生成氧化铁垢。这类污垢会堵塞管道,还可能引发设备应力腐蚀开裂,破坏系统完整性;

- 降低热力系统效率:氧腐蚀产生的产物随水流进入汽轮机后,易在叶片表面形成结垢附着,阻碍能量转换,导致热效率下降;

- 缩短设备服役寿命:长期持续的氧腐蚀会加速省煤器、水冷壁等关键部件的损耗,增加设备维修与更换频率,提升运营成本。

在线监测技术解析及仪器选型指南

监测原理与技术路线

- 电化学法(极谱式):利用氧分子在电极表面发生的还原反应产生电流信号,实现对溶解氧浓度的实时监测。该方法具有响应速度快(<60 秒)、检测精度高(±0.5% FS)的优势,适用于痕量级溶解氧检测场景;

- 光学法(荧光淬灭):借助荧光物质与氧分子的相互作用,通过光信号的变化计算溶解氧浓度。其核心特点是抗干扰能力强,适配高温高压的复杂工况,但设备成本相对较高。

仪器选型关键参数要求

典型仪器应用案例

西安赢润环保 ERUN-SZ4-A5 微量溶解氧在线监测仪凭借优异性能,在行业内具有广泛应用:

- 核心配置:采用极谱式电极,支持 0~200μg/L 范围的微量检测,精度达 ±0.5% FS,完全满足 GB/T 12145 中对超临界机组的高精准检测要求;

- 实践效果:在河南某 600MW 电厂的应用中,该仪器对省煤器入口溶解氧的监测值稳定在 20~25μg/L,与实验室检测数据的偏差小于 5%,数据可靠性突出;

- 适配场景:适用于 AVT 处理工艺,支持 ppb 级检测(最低检出限 1μg/L),响应时间不足 30 秒,可充分满足 GB/T 12145 对直流炉氧化性处理的技术需求。

火电厂锅炉溶解氧在线监测是保障机组安全稳定运行的核心环节。电厂需严格遵循国家标准中的限值要求(如 GB/T 12145 对高压锅炉设定的≤7μg/L 溶解氧限值),结合自身工况特点,选用电化学法或荧光法等高精度、低维护成本的监测仪器。通过科学管控溶解氧浓度,可显著降低氧腐蚀风险,延长设备寿命,提升发电效率,为火电厂实现安全与效益双提升提供坚实支撑。

相关内容

热门资讯

原创 将...

在谈到蜀汉灭亡的原因时,很多人将责任归咎于诸葛亮的军事扩张和刘禅的无能,然而,实际上,蜀汉的灭亡并不...

拜耳新药Lynkuet:非激素...

潮热、盗汗、失眠——这些更年期的“老朋友”,可能是许多女性在生命中某个阶段不得不面对的挑战。近日,美...

吃饭很快的男人,多半会有这3种...

在生活中,不少男人吃饭的速度,简直跟打仗似的,呼噜呼噜几下就完事了,应该说,这吃饭快可不是小事,需要...

30味中药药性之最!止血、补气...

提到中药养生,很多人都觉得“水太深”:想止血不知道选三七还是仙鹤草,想补气分不清黄芪和党参,想祛湿又...

55种药品进集采,直击第十一批...

10月27日,第十一批国家组织药品集中带量采购产生中选结果。此次集采共纳入55种药品,覆盖抗感染、抗...

张景龙医生:“致残首凶”脑梗如...

提到脑梗,很多人只知道它危险,却不知道它有多“快”——心脑血管科室的张景龙医生见过太多令人惋惜的案例...

原创 短...

体检的时候发现慢性萎缩性胃炎,患者特别紧张,生怕时间长了,慢性萎缩性胃炎会发展为胃癌,尤其是患者上网...

原创 河...

当卡多索因四张黄牌停赛,河南队该如何应对锋线的空缺?对于这个问题,河南球迷的答案几乎是毫不犹豫的——...

国内细胞治疗公司排名及优势分析

一、国内细胞治疗公司排名规则说明 本次排名综合考量企业的技术实力、临床数据、产品获批情况、科研成果、...

原创 世...

根据2025年10月24日英国《镜报》报道,世界排名第一的斯诺克选手特鲁姆普对外界关于他搬到迪拜后表...

暴饮暴食症新解法:12周网络疗...

晚上10点,琳琳盯着手边的薯片袋,心里一阵懊悔。她明明已经吃了晚饭,可在压力的驱使下,还是一口接一口...

世界男性健康日:阴茎是如何勃起...

勃起功能障碍,也就是俗称的阳痿,是指持续三个月以上,阴茎不能勃起或勃起不坚,以致不能插入女性阴道;或...

男性健康日:主动管理,赢得健康

2025年10月28日是第26个中国男性健康日,今年的活动主题是“男性健康主动管理、幸福生活共同守护...

邵阳市中医医院率先在邵阳地区开...

大众卫生报·新湖南客户端10月28日讯(通讯员 邱发敏)近日,邵阳市中医医院骨伤二科足踝外科团队在北...

这几种炎症拖着不治可能致癌

19世纪60年代,一位德国病理学家观察到癌变的组织中含有大量白细胞。白细胞是身体炎症反应的一部分,它...

视力模糊别硬扛!出现这些症状,...

“最近看东西越来越模糊,以为是老花加重,结果查出青光眼晚期!”这样的案例在西安爱尔眼科医院国际医疗部...

精亦求“精”:精子活力低下的原...

弱精子症,是影响男性生育能力的一种常见生殖系统疾病。如何在日常生活中提升改善精子活力是很多备孕准爸妈...

科普 | 性病界的“沉默杀手”...

来源 | ARTYN 性病界的"沉默杀手 —淋病防治全攻略(一) 瘙痒、红肿、烧灼、尿痛,还流脓.....

原创 医...

有些人可能觉得,吃馒头不过是中国传统饮食中的一部分,基本上没什么大不了。毕竟,馒头作为大众化的主食之...

卓越加冕,荣耀同行丨武汉普瑞眼...

秋意渐浓,硕果盈枝。10月27日上午,武汉普瑞眼科医院二楼多功能会议室气氛庄重而温馨,“卓越加冕,荣...